http://www.m48.it

In risposta al messaggio di il tornitore del 24/11/2025 alle 00:31:33Il bilanciamento non va valutato in quel modo.

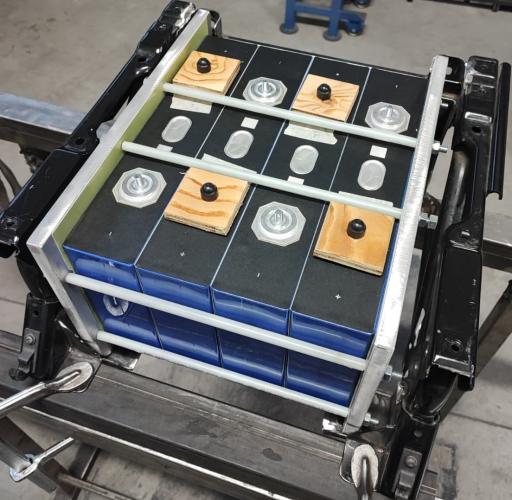

Ebbene oggi fatta prima prova di inserimento del pacco batteria assemblato da 628 Ah (celle EVE MB56 o LF628 di grado A selezionate/abbinate) sotto al sedile girevole Ducato del 2009 (preciso che è un Burstner con sediliAguti) o meglio struttura di esso... Non è stato un montaggio plug&play, però la batteria senza fare modifiche estremamente invasive/radicali c'è stata. Come si vede da foto (fronte sedile dal lato di chi fa la foto o lato morsetti) sono state adottate piastre in lega d'alluminio serie 6000 da 15mm (spessore e tipo di lega selezionate secondo le sollecitazioni meccaniche e deformazione massima che ho imposto nei calcoli) e 8 barre di M8 8.8 per esercitare la forza di compressione voluta (circa 4 kN o 407 kg, ben dentro al range indicato da specifiche di 3-7 kN) con dado contro dado. Per trovare la forza di compressione son stati fatti prima dei test con cella di carico e chiave dinamometrica per correlare forza di compressione/coppia di serraggio, così da non esercitare una forza oltre il dovuto rischiando di danneggiare le celle. Il peso complessivo, escludendo le barre di connessione (ne ho prese altre rispetto a quelle fornite**) BMS e barre collettrici sui poli di uscita, è di 55 kg; le sole celle sono circa 46 kg. Probabilmente verranno creati scassi nelle piastre tra le barre dove non c'è la cella così da ridurre leggermente il peso. Le celle che danno sulle piastre sono isolate fogli di stessa natura di quelli forniti con la batteria solo che li ho presi in più per avere una copertura oltre la cella stessa sia in larghezza che altezza. Il BMS verrà montato fronte marcia orizzontalmente ovvero lato da dove è stata fatta la foto. Il telaio del sedile è stato modificato togliendo la trasversa posteriore; per mantenere la stessa rigidità strutturale son stati saldati 2 tubi rettangolari in zona più arretrata. In altezza è stato spessorato di circa 2-3cm. Al 22/10 a 18°C le celle dopo 2h a riposo preceduto da mia piccola ricarica, bilanciamento manuale erano a: 3.2914 V 3.2917 V 3.2915 V 3.2914 V DeltaV max 0,0003 V Oggi prima di comprimerle a 14°C erano a: 3.2904 V 3.2895 V 3.2896 V 3.2895 V DeltaV max 0,0009 V Domani/dopodomani vedrò se la tensione post compressione è cambiata (mi aspetto che aumenti; valore impercettibile). **Per le barre rispetto a quelle fornite di origine (rigide, con asole per M8 e sezione di 40 mmq) ho preso quelle in maglia di rame stagnato (flessibili) con sezione 75 mmq e fori M8 così da avere più superficie di contatto (devono ancora arrivare). Sui poli di uscita poi ci saranno barre collettrici di rame da circa 35x5mm (diametro di contatto alla base del polo circa 35 mm) di opportuna lunghezza così da farci stare comodamente 3 occhielli M8 per 25 mmq (solo 10 cm ognuno per andare sul BMS) sul negativo e 2 occhielli M8 per dei 50 mmq lato positivo (trovato modo per usare M8 sul BMS che porta M6) con 2 fusibili, 1 per uscita, da 150 A l'uno di tipo Megafuse (userò quelli di MTA). Il Fai Da Te a Opera d'Arte - Marco

http://www.m48.it

In risposta al messaggio di Emme48 del 25/11/2025 alle 08:18:38Ora mi è chiaro che sistema intendevi, le viti di collegamento Drenky.

Pensavo ad oggetti simili per ridurre l'ingombro. ...ovviamente usando solo la parte femmina e un'asta filettata che li congiunge, poi si tirano con la brugola. Niente bisogno di filettatura, solo fori passanti. Esistono anche inox.

In risposta al messaggio di il tornitore del 24/11/2025 alle 00:31:33Complimenti per il lavoro! In modo molto più modesto dovrò farlo anche io tra qualche mese con le mie LF280 su un nuovo Malibu. Ti posso chiedere, gentilmente, qualche foto di come hai spessorato il sedile?

Ebbene oggi fatta prima prova di inserimento del pacco batteria assemblato da 628 Ah (celle EVE MB56 o LF628 di grado A selezionate/abbinate) sotto al sedile girevole Ducato del 2009 (preciso che è un Burstner con sediliAguti) o meglio struttura di esso... Non è stato un montaggio plug&play, però la batteria senza fare modifiche estremamente invasive/radicali c'è stata. Come si vede da foto (fronte sedile dal lato di chi fa la foto o lato morsetti) sono state adottate piastre in lega d'alluminio serie 6000 da 15mm (spessore e tipo di lega selezionate secondo le sollecitazioni meccaniche e deformazione massima che ho imposto nei calcoli) e 8 barre di M8 8.8 per esercitare la forza di compressione voluta (circa 4 kN o 407 kg, ben dentro al range indicato da specifiche di 3-7 kN) con dado contro dado. Per trovare la forza di compressione son stati fatti prima dei test con cella di carico e chiave dinamometrica per correlare forza di compressione/coppia di serraggio, così da non esercitare una forza oltre il dovuto rischiando di danneggiare le celle. Il peso complessivo, escludendo le barre di connessione (ne ho prese altre rispetto a quelle fornite**) BMS e barre collettrici sui poli di uscita, è di 55 kg; le sole celle sono circa 46 kg. Probabilmente verranno creati scassi nelle piastre tra le barre dove non c'è la cella così da ridurre leggermente il peso. Le celle che danno sulle piastre sono isolate fogli di stessa natura di quelli forniti con la batteria solo che li ho presi in più per avere una copertura oltre la cella stessa sia in larghezza che altezza. Il BMS verrà montato fronte marcia orizzontalmente ovvero lato da dove è stata fatta la foto. Il telaio del sedile è stato modificato togliendo la trasversa posteriore; per mantenere la stessa rigidità strutturale son stati saldati 2 tubi rettangolari in zona più arretrata. In altezza è stato spessorato di circa 2-3cm. Al 22/10 a 18°C le celle dopo 2h a riposo preceduto da mia piccola ricarica, bilanciamento manuale erano a: 3.2914 V 3.2917 V 3.2915 V 3.2914 V DeltaV max 0,0003 V Oggi prima di comprimerle a 14°C erano a: 3.2904 V 3.2895 V 3.2896 V 3.2895 V DeltaV max 0,0009 V Domani/dopodomani vedrò se la tensione post compressione è cambiata (mi aspetto che aumenti; valore impercettibile). **Per le barre rispetto a quelle fornite di origine (rigide, con asole per M8 e sezione di 40 mmq) ho preso quelle in maglia di rame stagnato (flessibili) con sezione 75 mmq e fori M8 così da avere più superficie di contatto (devono ancora arrivare). Sui poli di uscita poi ci saranno barre collettrici di rame da circa 35x5mm (diametro di contatto alla base del polo circa 35 mm) di opportuna lunghezza così da farci stare comodamente 3 occhielli M8 per 25 mmq (solo 10 cm ognuno per andare sul BMS) sul negativo e 2 occhielli M8 per dei 50 mmq lato positivo (trovato modo per usare M8 sul BMS che porta M6) con 2 fusibili, 1 per uscita, da 150 A l'uno di tipo Megafuse (userò quelli di MTA). Il Fai Da Te a Opera d'Arte - Marco

In risposta al messaggio di ciberbastard del 25/11/2025 alle 14:22:36Scusate se vado fuori ot

Complimenti per il lavoro! In modo molto più modesto dovrò farlo anche io tra qualche mese con le mie LF280 su un nuovo Malibu. Ti posso chiedere, gentilmente, qualche foto di come hai spessorato il sedile? Mi sa che toccheràpure a me alzarlo e pensavo di fare una cornice da 2cm da mettere tra telaio originale e piastra girevole, in modo che pesi su tutto il rialzo. Ancora complimenti per la precisione anche nelle spiegazioni!

In risposta al messaggio di ciberbastard del 25/11/2025 alle 14:22:36Per ora è stato smontato completamente il sedile compreso suo telaio fissato al pianale (che poi si vede in foto); successivamente, terminata batteria etc, si andrà a spessorare quanto necessario... Ancora non ho valutato dove e come spessorare per fare un buon lavoro.

Complimenti per il lavoro! In modo molto più modesto dovrò farlo anche io tra qualche mese con le mie LF280 su un nuovo Malibu. Ti posso chiedere, gentilmente, qualche foto di come hai spessorato il sedile? Mi sa che toccheràpure a me alzarlo e pensavo di fare una cornice da 2cm da mettere tra telaio originale e piastra girevole, in modo che pesi su tutto il rialzo. Ancora complimenti per la precisione anche nelle spiegazioni!

In risposta al messaggio di vecchio del 25/11/2025 alle 19:43:49Ciao, è un van Malibu Relax 640 Active. Su questa serie hanno spostato la Truma nella panca perciò mi resta spazio solo sotto sedile per la batteria.

Scusate se vado fuori ot per ciber*******: hai detto che ti arriverà un nuovo Malibu' posso chiederti se van o camper? Un saluto a tutti Fabio

In risposta al messaggio di il tornitore del 26/11/2025 alle 14:15:16Ci saranno 4 bulloni a tenere il sedile, basta metterli più lunghi e poi 4 oppure 8 dadi della misura sopra come spessori, ovviamete se sulla testa dei bulloni c'è scrito 8/8 vanno rimessi con codice identico o superiore.

Per ora è stato smontato completamente il sedile compreso suo telaio fissato al pianale (che poi si vede in foto); successivamente, terminata batteria etc, si andrà a spessorare quanto necessario... Ancora non ho valutato dove e come spessorare per fare un buon lavoro. Sicuramente se userò acciaio classico al carbonio toccherà verniciarlo.

http://www.m48.it

In risposta al messaggio di il tornitore del 26/11/2025 alle 14:15:16Grazie della risposta, scusa me l'ero persa, resto in attesa allora di capire quale soluzione adotterai per prendere spunto :)

Per ora è stato smontato completamente il sedile compreso suo telaio fissato al pianale (che poi si vede in foto); successivamente, terminata batteria etc, si andrà a spessorare quanto necessario... Ancora non ho valutato dove e come spessorare per fare un buon lavoro. Sicuramente se userò acciaio classico al carbonio toccherà verniciarlo.

In risposta al messaggio di Emme48 del 27/11/2025 alle 08:29:20Mi sa che metterò un tubolare di opportune dimensioni (compreso spessore) tra telaio del sedile e piastra girevole; preferisco mantenere la stessa identica superficie d'appoggio... Ma ancora niente di definitivo.

Ci saranno 4 bulloni a tenere il sedile, basta metterli più lunghi e poi 4 oppure 8 dadi della misura sopra come spessori, ovviamete se sulla testa dei bulloni c'è scrito 8/8 vanno rimessi con codice identico o superiore.Una nota sulle litio... MAI per nesun motivo utilizzare regolatori PWM. Un regolatore MPPT può funzionare oppure guastarsi e non erogare energia. Purtroppo i regolatori PWM possono guastarsi in due modi diversi, smettere di erogare energia oppure avere in corto il mosfet principale, in quel caso il regolatre eroga la tensione dei pannelli (20 Volt?) con tutta la corrente che il sole può generare. Dopo un po' il BMS inibisce la ricarica delle celle e smette di assorbire corrente, la BS schizza a 20 Volt guastando tutto ciò che non passa dalla centralina, ad esempio l'inverter e il riscaldatore a gasolio.

In risposta al messaggio di il tornitore del 27/11/2025 alle 20:46:56Anche io pensavo alla cornice tra piastra e sedile, credo salti meno all'occhio rispetto a 4 spessori oltre ad essere probabilmente più solido.

Mi sa che metterò un tubolare di opportune dimensioni (compreso spessore) tra telaio del sedile e piastra girevole; preferisco mantenere la stessa identica superficie d'appoggio... Ma ancora niente di definitivo. Ad oggiper me i PWM non andrebbero più presi in considerazione, non hanno più senso con i costi degli attuali MPPT... Questo mio amico non aveva alcun pannello, ora si ritroverà con un 350 Wp residenziale (è stato difficile trovarlo per le misure che aveva), 2 da 100Wp in serie e poi avrebbe posto per altri 2 da 100 Wp sempre in serie... Però per ora lascia il posto per eventuale clima. Il 350 Wp avrà il suo 30 A e i 2 da 100 Wp il suo da 15 A; eventuali altri 2 da 100 Wp con un altro 15 A. Se tutto va bene nel we il BMS e fusibili batteria saranno montati; cambio in corsa di progetto, il BMS a bordo batteria dato che ci si sta con le dimensioni (soluzione che preferisco); piastra di alluminio da 2 mm avvitata tra le due piastre di compressione a cui andranno avvitati 2 fusibili e BMS. Il BMS sarà distanziato e isolato dalla piastra tramite spessori di teflon. Intanto telaio sedile finito e verniciato; aggiunti 2 tubolari sotto come piano d'appoggio per le celle e previsti 4 fori per fissare la batteria tramite piccole L sulle piastre.

In risposta al messaggio di ciberbastard del 28/11/2025 alle 09:41:41... Ma anche io sono un comune mortale... Solo che sarei stupido a non applicare le conoscenze che ho in meccanica e di elettrotecnica.. Ecco che vengono fuori tanti piccoli particolari; probabilmente per alcuni sarà eccesso di zelo, per me è fare un lavoro fatto bene e che mi dà maggior sicurezza.

Anche io pensavo alla cornice tra piastra e sedile, credo salti meno all'occhio rispetto a 4 spessori oltre ad essere probabilmente più solido. PS rinnovo la richiesta foto man mano che vai avanti con i lavori perchè sembrano fatti davvero bene e sono un'ottimo spunto per noi comuni mortali :)

In risposta al messaggio di il tornitore del 28/11/2025 alle 19:27:07L'oggetto che consuma più corrente, cioè l'inverter, puoi metterlo sullo stesso bullone della battetia, in questo modo i capicorda fanno contatto diretto tra loro senza passare dalla bus-bar.

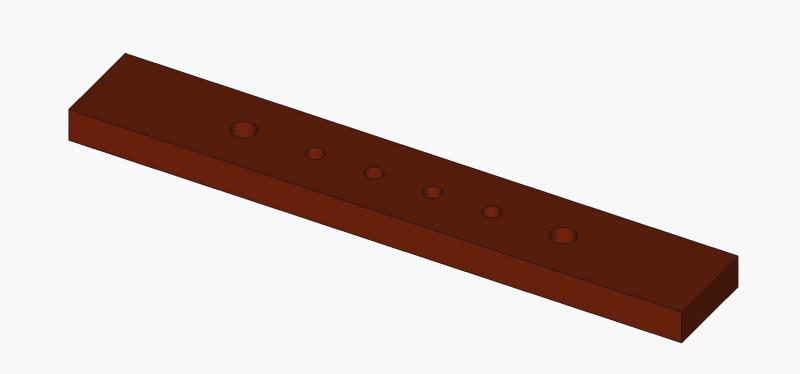

... Ma anche io sono un comune mortale... Solo che sarei stupido a non applicare le conoscenze che ho in meccanica e di elettrotecnica.. Ecco che vengono fuori tanti piccoli particolari; probabilmente per alcuni sarà eccessodi zelo, per me è fare un lavoro fatto bene e che mi dà maggior sicurezza. Man mano metterò qualche foto, ma ci vorrà qualche giorno se non settimana visto il periodo a cui si va incontro. Intanto fatto disegno CAD veloce per le bus bar così da capire le misure; dovrei riuscire a far stare tutto quello che mi serve in meno di 190 mm (2 capicorda M8 e 4 M6 dove 2/4 sono liberi) dato che sfrutterò fronte/retro la bus bar mettendo opportuni distanziali (non son presenti i fori per i distanziali ma previsto ai lati l'ingombro)

http://www.m48.it

In risposta al messaggio di Emme48 del 28/11/2025 alle 19:33:22Su ogni M8 ci sarà 1 50 mmq della batteria e 1 50 mmq dell'inverter, solo che 1 sarà davanti e 1 dietro; nell'altro M8 uguale però posizioni invertire batteria e inverter.

L'oggetto che consuma più corrente, cioè l'inverter, puoi metterlo sullo stesso bullone della battetia, in questo modo i capicorda fanno contatto diretto tra loro senza passare dalla bus-bar. A contatto della bus-bar ci va il cavo della BS e sopra quello dell'inverter. Pignolerie...