In risposta al messaggio di il tornitore del 13/12/2025 alle 23:22:21Queste barre a maglia (metti un link) sono le uniche adatte a collegare delle celle al litio che variano la dimensione di 0,5 mm passando dal 30% all'80% di carica.

Intanto sono arrivate le barre a maglia di rame stagnato da 75 mmq per la batteria... ... Ora manca solo che arrivi il grasso elettroconduttivo. Nel mentre messo giù layout DC-DC, MPPT, bus bar, staccabatteria e CB (che non si vedono). Il CB sarà messo in verticale sulla parete di compensato a lato delle bus bar dove c'è l'apertura grande.

http://www.m48.it

In risposta al messaggio di Emme48 del 24/12/2025 alle 08:55:55Le celle da 280-314 Ah quando arrivano al 100% o valori molto prossimi arrivano anche a 0,6-0,7 mm seppur si carica a 0,05-0,1C. Preciso che il 100% può essere raggiunto anche con tensione di carica di 3,4 V solo che ci vorrà più tempo; provare per credere.

Queste barre a maglia (metti un link) sono le uniche adatte a collegare delle celle al litio che variano la dimensione di 0,5 mm passando dal 30% all'80% di carica. Un produttore di batterie australiano comprime le cellee poi fa 3 cicli completi di carica e scarica, dopo assembla le batterie ma senza compressione, usa solo un blando contenimento tipo kit EEL, anche meno. Concordo con lui nell'evitare il primo bilanciamento delle celle senza compressione, le piccole parti di gas, residuo del vuoto non perfetto in fase di produzione, è bene che sfoghino in alto dove non influenzano la chimica del litio. Altro punto a favore del posizionamento verticale delle celle, inoltre il blando conrtenimento delle batterie commerciali, abbinato alla deformazione delle celle e alla rigidità delle barre di collegamento, vanno a sollecitare la tenuta ermetica dei poli delle celle. Servono tempi lunghi, ma il bilanciamento si può fare anche lasciando lavorare il BMS, purchè sia di tipo attivo.

https://it.aliexpress.com/item/...

In risposta al messaggio di il tornitore del 24/11/2025 alle 00:31:33La precisione del valore di compressione mi sembra migliorabile.

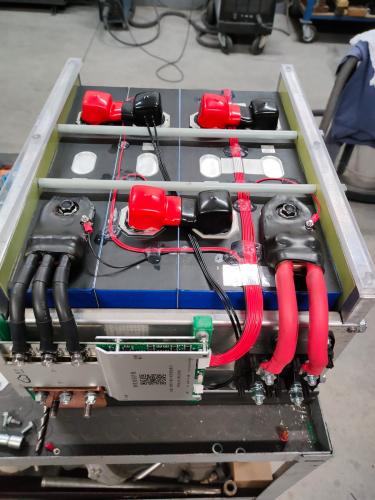

Ebbene oggi fatta prima prova di inserimento del pacco batteria assemblato da 628 Ah (celle EVE MB56 o LF628 di grado A selezionate/abbinate) sotto al sedile girevole Ducato del 2009 (preciso che è un Burstner con sediliAguti) o meglio struttura di esso... Non è stato un montaggio plug&play, però la batteria senza fare modifiche estremamente invasive/radicali c'è stata. Come si vede da foto (fronte sedile dal lato di chi fa la foto o lato morsetti) sono state adottate piastre in lega d'alluminio serie 6000 da 15mm (spessore e tipo di lega selezionate secondo le sollecitazioni meccaniche e deformazione massima che ho imposto nei calcoli) e 8 barre di M8 8.8 per esercitare la forza di compressione voluta (circa 4 kN o 407 kg, ben dentro al range indicato da specifiche di 3-7 kN) con dado contro dado. Per trovare la forza di compressione son stati fatti prima dei test con cella di carico e chiave dinamometrica per correlare forza di compressione/coppia di serraggio, così da non esercitare una forza oltre il dovuto rischiando di danneggiare le celle. Il peso complessivo, escludendo le barre di connessione (ne ho prese altre rispetto a quelle fornite**) BMS e barre collettrici sui poli di uscita, è di 55 kg; le sole celle sono circa 46 kg. Probabilmente verranno creati scassi nelle piastre tra le barre dove non c'è la cella così da ridurre leggermente il peso. Le celle che danno sulle piastre sono isolate fogli di stessa natura di quelli forniti con la batteria solo che li ho presi in più per avere una copertura oltre la cella stessa sia in larghezza che altezza. Il BMS verrà montato fronte marcia orizzontalmente ovvero lato da dove è stata fatta la foto. Il telaio del sedile è stato modificato togliendo la trasversa posteriore; per mantenere la stessa rigidità strutturale son stati saldati 2 tubi rettangolari in zona più arretrata. In altezza è stato spessorato di circa 2-3cm. Al 22/10 a 18°C le celle dopo 2h a riposo preceduto da mia piccola ricarica, bilanciamento manuale erano a: 3.2914 V 3.2917 V 3.2915 V 3.2914 V DeltaV max 0,0003 V Oggi prima di comprimerle a 14°C erano a: 3.2904 V 3.2895 V 3.2896 V 3.2895 V DeltaV max 0,0009 V Domani/dopodomani vedrò se la tensione post compressione è cambiata (mi aspetto che aumenti; valore impercettibile). **Per le barre rispetto a quelle fornite di origine (rigide, con asole per M8 e sezione di 40 mmq) ho preso quelle in maglia di rame stagnato (flessibili) con sezione 75 mmq e fori M8 così da avere più superficie di contatto (devono ancora arrivare). Sui poli di uscita poi ci saranno barre collettrici di rame da circa 35x5mm (diametro di contatto alla base del polo circa 35 mm) di opportuna lunghezza così da farci stare comodamente 3 occhielli M8 per 25 mmq (solo 10 cm ognuno per andare sul BMS) sul negativo e 2 occhielli M8 per dei 50 mmq lato positivo (trovato modo per usare M8 sul BMS che porta M6) con 2 fusibili, 1 per uscita, da 150 A l'uno di tipo Megafuse (userò quelli di MTA).

http://www.m48.it

In risposta al messaggio di Emme48 del 26/12/2025 alle 15:31:53Lo avevo valutato e mi pare di averne parlato ad inizio topic (o forse su altri forum, ora non ricordo)... Ma lo ho scartato anche perchè non è vero che la precisione di compressione è migliorabile, anzi per me l'esatto contrario.

La precisione del valore di compressione mi sembra migliorabile. Prova a visionare il funzionamento delle molle a tazza. Le puoi abbinare alternate per aumentare la corsa, oppure abbinarle nello stesso verso per moltiplicare la forza per 2 per 3... ecc. È possibile il mix delle due tecniche.

In risposta al messaggio di il tornitore del 26/12/2025 alle 16:24:52Di solito i produttori di celle si riferiscono alla compressione di una singola cella, nel nostro caso la dilatazione va moltiplicata per 4, per questo penso che il precarico con la dinamometrica non vada bene.

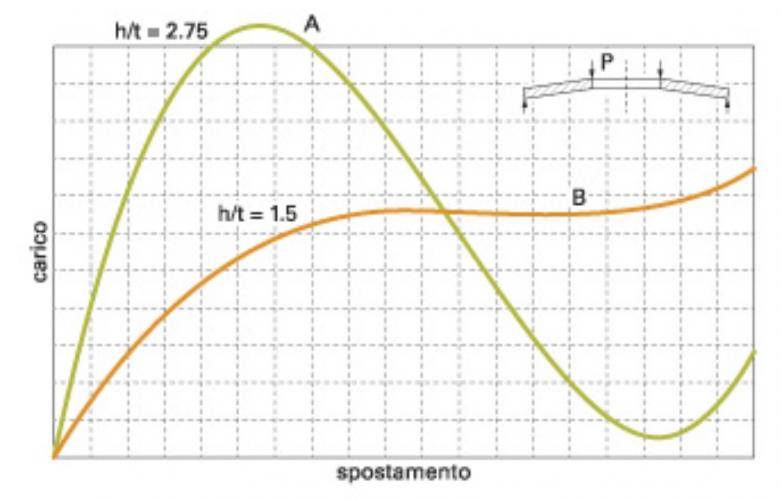

Lo avevo valutato e mi pare di averne parlato ad inizio topic (o forse su altri forum, ora non ricordo)... Ma lo ho scartato anche perchè non è vero che la precisione di compressione è migliorabile, anzi per me l'esattocontrario. Lo svantaggio delle molle a tazza è che non hanno una correlazione lineare spostamento/carico per cui la forza di compressione non è lineare con la freccia, tutto dipende da rapporto h/t; oltretutto bisogna tener conto che le molle a tazza non devono superare una certa deformazione (freccia) sennò viene vanificata la loro funzione oltretutto vanno nel campo plastico del materiale. Certo, le puoi mettere in serie/parallelo o misto per raddoppiare/triplicare etc la forza a pari spostamento e/o freccia a seconda della configurazione... Però non lo trovo un metodo adatto anche perchè il sistema deve essere rigido come è poi pensata la fixture di test di EVE; in più un sistema a molle a tazza non dà la certezza di tornare al valore di compressione iniziale dopo che le celle sono tornate allo stato d'origine... Mentre una barra filettata semplice con dado/controdado opportunamente dimensionata non andrà mai in campo plastico o snervamento per cui il reticolo cristallino tornerà allo stato d'origine senza alcun residuo di stato tensionale... Quindi la compressione tornerà al valore inziale. Nel mio caso, usando 8 barre M8 8.8, non si può neanche pensare ad una rottura a fatica per trazione dopo migliaia di cicli. Per avere una buona precisione sulla forza di compressione ho usato una cella di carico (sensibilità 1 kg) e poi con chiave dinamometrica 0,5-3 Nm (range più che sufficiente dato che da calcoli teorici dovevo stare tra 0,9 e 1,2 Nm a seconda degli attriti), a step e secondo il corretto metodo di serraggio, ho definito realmente il valore di coppia a cui dovevo chiudere e visto l'angolo chiave dato per avere ulteriore riferimento (oltre a spostamento in mm conoscendo il passo del filetto). Rifatto per 3-5 volte la procedura per 2 motivi principali: - ripetibilità della prova - assestamento/creazione sede meccanica delle rondelle sulle piastre di alluminio Facendo così ho anche ridotto al minimo l'errore che viene introdotto dagli attriti e deformazione dei materiali. PS: Qua un grafico di ciò che dicevo sul rapporto h/t delle molle (t sta per spessore della molla e h sta per altezza molla)

http://www.m48.it

In risposta al messaggio di Emme48 del 26/12/2025 alle 17:14:14Quando compresse a circa 300 kg arrivano al 100% con deformazione di 0,2-0,25 mm massimo le 280-314 Ah; io sulle 628 Ah ho dato una compressione di poco più di 400 kg... Sono a meno de 50% del range (5 kN), mi aspetto una deformazione sempre attorno ai 0,2 mm/cella. Ho ancora margine ai 7 kN costanti e 10 kN di picco.

Di solito i produttori di celle si riferiscono alla compressione di una singola cella, nel nostro caso la dilatazione va moltiplicata per 4, per questo penso che il precarico con la dinamometrica non vada bene. Penso checon 4 celle serva un sistema molleggiato, la deformazione totale potrebbe essere 2 mm e oltre. Il grafico che hai messo è migliorabile con più molle a tazza in serie, contrapposte. Il sistema deve essere compatto, di molle classiche più lunghe non se ne parla, però sarebbe la soluzione corretta.

.jpeg)

In risposta al messaggio di il tornitore del 26/12/2025 alle 23:22:32Assemblaggio allo stato dell'arte.

Cablata, manca solo mettere i fusibili e posizionare le termocoppie... ... Forse domani va dentro al sedile

In risposta al messaggio di il tornitore del 26/12/2025 alle 23:22:32Le piastre di compressione potrebbero essere più lughe dal lato del BMS in modo da poter realizzare facilmente un parallelepipedo finale, due lati ci sono già, ne mancano quattro.

Cablata, manca solo mettere i fusibili e posizionare le termocoppie... ... Forse domani va dentro al sedile

http://www.m48.it

In risposta al messaggio di il tornitore del 26/12/2025 alle 23:22:32Che dire se non lavoro spettacolare! Avresti per caso qualche foto dei connettori dove si uniscono i vari cavi negativi e positivi? Perciò come è il collegamento ai due perni della batteria. Grazie in anticipo

Cablata, manca solo mettere i fusibili e posizionare le termocoppie... ... Forse domani va dentro al sedile

In risposta al messaggio di rubylove del 27/12/2025 alle 06:32:21Sopra alle piastre di compressione son stati fatti 4 fori filettati M4 per mettere al bisogno delle "maniglie"; ci vorranno 2 persone.

Assemblaggio allo stato dell'arte. Come la carichi sta regazzina?

In risposta al messaggio di Emme48 del 27/12/2025 alle 09:15:41Per ridurre il peso ho evitato di tenere più lunghe le piastre... Già solo quelle 2 piastre sono circa 8-8,5 kg totali.

Le piastre di compressione potrebbero essere più lughe dal lato del BMS in modo da poter realizzare facilmente un parallelepipedo finale, due lati ci sono già, ne mancano quattro. Io sono ancora convinto che 32 molle atazza da circa 37,5 Kg ciascuna e 16 dadi Drenky semplificano il lavoro. Col tempo le celle compresse potrebbero variare le loro dimensioni, una compressione a molla non richiede manutenzione... per non parlare delle dilatazioni termiche. Davo farti i complimenti per il risultato ottenuto che soddisfa in pieno la scheda tecnica delle celle, direi che le batterie commerciali, anche le più blasonate (e care), rimangono indiero, molto indietro. Dimensioni e peso finali?

In risposta al messaggio di ciberbastard del 27/12/2025 alle 12:33:56Non ho fatto foto prima di mettere il termorestringente, solo a lavoro "finito".

Che dire se non lavoro spettacolare! Avresti per caso qualche foto dei connettori dove si uniscono i vari cavi negativi e positivi? Perciò come è il collegamento ai due perni della batteria. Grazie in anticipo

In risposta al messaggio di il tornitore del 27/12/2025 alle 17:43:39Ho letto che la durata delle celle viene molto ridotta dalla temperatura di esercizio.

Per ridurre il peso ho evitato di tenere più lunghe le piastre... Già solo quelle 2 piastre sono circa 8-8,5 kg totali. Per me 32 molle a tazza non sono sufficienti specie se da circa 370 N; devi pensare ad avere una resistenzamassima delle stesse di 60 kN, dare una compressione inziale di 3-4 kN, poi avere 2-2,5 mm di margine d'espansione ed infine a sollecitazione massima di 60 kN non andare oltre la freccia massima della molla a tazza. Stasera guarderò nel caso fosse un sistema come quello che ho fatto (celle MB56, 8 barre M8, precarico/compressione di 4 kN circa e sollecitazione massima di 60 kN tenendo un margine sulla freccia di 2,5 mm)... Secondo me servono molle da 150-250 kg l'una con un misto di serie parallelo; non viene un sistema così compatto. Dimensioni e peso finali ancora le devo rilevare... Ancora non l'ho messa sotto al sedile; qualche imprevisto di giornata non manca.

http://www.m48.it

In risposta al messaggio di Emme48 del 27/12/2025 alle 18:05:34"Comunque quello che hai fatto te rasenta il massimo dell'umanamente fattibile con le litio."

Ho letto che la durata delle celle viene molto ridotta dalla temperatura di esercizio. Se ho capito bene sono 8000 cicli a 25 gradi centigradi ma solo 3000 a 35 gradi. Poi vanno compresse e non capovolte, sempre detto dachi le fa, cioè gli unici la cui opinione conta. Sotto zero durano meno, in rimessaggio può succedere. La durata delle litio dipende da tanti fattori molti dei quali sono difficili da rispettare in un camper, specialmente con le batterie commerciali che sono progettate per... durare tanto ma non troppo a lungo. Insomma, non sarebbe male cominciare ad elencare anche i rovesci della medaglia delle litio, ad esempio smettete di dire che bastano 30 anni e le AGM solo 3. Anche che le AGM sono sfruttabili solo al 50% è una fake, le mie sono scaricabili fino all'80% hanno 4 anni di vita e se durano quanto le precedenti ci sono ancora 6 anni davanti a loro. Comunque quello che hai fatto te rasenta il massimo dell'umanamente fattibile con le litio. Sul discorso temperatura bassa si può lavorare, isolamento, resistenze e solare possono creare una batteria che non scende mai di temprratura, neanche dopo 3 mesi di rimessaggio in montagna.

In risposta al messaggio di il tornitore del 28/12/2025 alle 00:26:42il peso è più o meno come due AGM, credevo più leggera

Anteprima della batteria messa sotto al sedile con protezione sopra trasparente; prossimamente farò qualche foto più dettagliata. Dimensioni finali 435x345x255mm Peso finale con copertura trasparente circa 57 kg. Sedilespessorato con tubolare alto 20 mm largo quanto la sede d'appoggio della piastra girevole. In basso a destra si può vedere la testa del tubolare (chiuso) verniciato di nero.

In risposta al messaggio di Hecktor2 del 28/12/2025 alle 06:20:32È leggera.

il peso è più o meno come due AGM, credevo più leggera

http://www.m48.it

In risposta al messaggio di il tornitore del 28/12/2025 alle 00:20:30Oltre all'isolamento pensavo proprio ad un riscaldamento elettrico, tipo la funzione antigelo delle caldaie a gas.

Comunque quello che hai fatto te rasenta il massimo dell'umanamente fattibile con le litio. Ti ringrazio Marco per l'apprezzamento e il riscontro tecnico in merito! Personalmente è da tempo che ribadisco che i conti matematicidi n-mila cicli equivalgono a 20-30 anni (o quel che siano) di uso camperistico non sono veritieri, anzi creano disinformazione e aspettative infondate. Fare 3000 cicli a 35°C non è scontato tranne usi particolari... Lo vedo sulle auto elettriche che ho; vero hanno raffreddamento a liquido, ma vedo la batteria a 35°C o sopra solo in piena estate e durante ricariche a 2C. Piuttosto in un camper mi preoccuperebbe il problema opposto ovvero temperature basse che mi rendono inutilizzabile per la ricarica la LFP. ... Le AGM possono essere scaricate al 100% però la durata è forse attorno ai 300 cicli a 0,05C a 25°C, chiaro che la curva di scarica e valori di tensioni sono noti. E sempre per una corretta ricarica è bene adottare per anch'esse il DC-DC. ... Ci sono tanti luoghi comuni per ogni tecnologia. Tornando sul tema LFP ed uso a basse temperature... Per l'isolamento sicuramente penserei a soluzioni come lana di roccia però visti gli spazi ridotti adotterei aerogel oppure i pannelli VIP (Vacuum Insulated Panels); tutte soluzioni con classe alta per la resistenza al fuoco... Mentre in tema di isolamento/conducibilità termica non c'è di meglio dei pannelli VIP seppur nel tempo perdono il vuoto però ci sono dimensioni fisse di pannelli e il costo non è proprio irrisorio (come poi per l'aerogel). Non prenderei mai in cosiderazione XPS, EPS, resina fenolica etc perchè la resistenza al fuoco è bassa. Sto iniziando a fare qualche simulazione/studio sulle molle a tazza per soddisfare tutti i requisiti del caso; sono curioso di vedere la configurazione necessaria per le MB56 e quanto spazio serve.

http://www.m48.it